消除3M(不合理、浪费、不均匀)

在优化生产管理及业务流程的过程中,不合理、浪费、不均匀(3M)是需要排除的因素,而在物流现场,同样也存在着不合理、浪费、不均匀的现象。 下面介绍3M的基础知识,隐藏在物流现场的3M问题以及相应的解决方法。

什么是3M(不合理、浪费、不均匀)

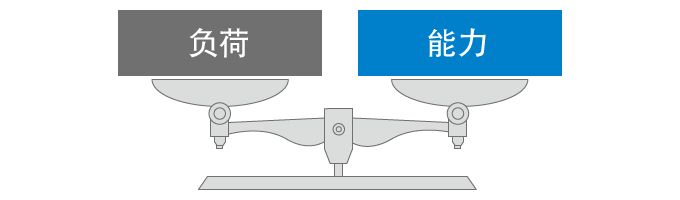

- 不合理(muri)

- 施加了超出能力的负荷

- 浪费(muda)

- 相对于能力而言,负荷过轻

- 不均匀(mura)

- 不合理和浪费同时存在,并且会在各类时机引发问题

理想的作业环境,应该是“负荷(作业量)”与“能力(容量)”达成平衡的状态。例如,将在一定时间内完成一定量的作业设定为目标时,如果无法实现,就会产生“不合理”。相反,如果实现了这一目标,却剩下了许多时间,就是一种“浪费”。另一方面,不合理与浪费混合存在,导致作业不稳定的状态,则被称为“不均匀”。

3M(不合理、浪费、不均匀)的发生原因

“负荷(作业量)”与“能力(容量)”达成平衡的状态,才是理想的作业环境,因此一旦负荷与能力的平衡被打破,就会发生3M(不合理、浪费、不均匀)。其中的原因,可能是人员配置及生产计划的不合理。负荷过重,作业就会迟滞,能力过强,人员就会冗余。如果维系各类因素的平衡,是非常重要的。

- 负荷超出能力时

-

- 作业堆积、迟滞

- 如果施加的负荷超出作业能力,作业就会停滞,导致3M(不合理、浪费、不均匀)的发生。

- 能力超出负荷时

-

- 人员冗余,等候作业

- 如果作业能力较强,负荷却很轻,人员就会冗余,导致3M(不合理、浪费、不均匀)的发生。

物流现场的3M问题点

| 人员不足 | 人员过剩 |

|---|---|

|

|

消除3M(不合理、浪费、不均匀)的方法

在物流现场发生不合理、浪费、不均匀的最主要因素,是人员配置不合理。人手不足不行,人手多余也不行。而在不同的时段和时期,高负荷工序和低负荷工序还会混合存在。

但是在物流现场,每天的收发货数量都会有很大的波动,很难准确判断不同部门的合理人员配置数。因此,物流业不能像制造业那样,按照明确的生产计划配置人员,3M(不合理、浪费、不均匀)也就更容易发生。

要在物流行业消除3M,固然要采用最佳的人才配置,但更重要的,是减轻对人的依赖度。其中的一大方法,就是利用条形码读码器开展正确的管理。

通过导入条形码读码器来实现的对策

不同于制造业,物流现场的自动化、机械化余地很小,要减少引发3M(不合理、浪费、不均匀)的对人依赖性,并不是一件容易的事情。而条形码读码器的导入,则是一种相对简单且行之有效的措施。

在物流现场,通过目视来检验货物,确认发货单、交货单及实物。这些作业的负荷很大,属于容易发生错看、漏看等疏忽错误的作业。通过在这些原先依赖于目视检查的工序中导入条形码读码器,实现各工序核对作业的自动化,有助于大幅削减人工,防止误发货等错误。还能够在削减人员的同时,实现负荷(作业量)与能力(容量)的均衡化。

利用条形码读码器的核对作业,具有目视远不能及的正确快速性,无论是经验尚浅的工作人员还是熟练工,都能准确无误地完成目标作业量,消除不均匀的现象。这样一来,人员配置也会变得更加方便。

- 能够在帮助实现物流工序省人化的同时,达成负荷与能力的均衡化。

- 消除检品作业、发货单与实物确认作业的低效率现象。还能防止错误。

- 经验尚浅的工作人员也能进行核对作业,可实现人员配置的合理化。

在库管理的改善要点

将条形码读码器用于在库管理,能够在接到订单时立即比对库存情况,大幅提高在库管理的精度。使用条形码读码器不仅能对各类数据进行管理,还能避免手写票据等情况,节约了输入及记载的工时,可有效防止记载错误。导入条形码读码器能够削减工时,将空余资源用于其他工序,从而有效实现人员配置的最适化。

- 能够用条形码读码器管理的数据

-

- 输入的数据

-

- 员工代码(谁)

- 入库or出库

- 发货目的地(去向)

- 商品代码(运输对象)

- 数量(多少)

- 能够获得的数据

-

- 处理时间

- 出入库数据

- 数量不足品的抽取

- 数据的拓展用途

-

- 存货盘点

- 储位管理

- 拣选作业

出货检品的改善要点

以往需要通过目视检查来进行出货检品,无论如何都会发生发货错误等问题,始终存在回收作业的风险。而通过条形码读码器及条码、二维码进行管理后,可以不必再依赖于目视检查,不仅省去了原先用于目视检查的工时,还能减少发货错误。操作人员也能摆脱压力,减轻负荷,在最大程度上发挥能力。

- 使用条形码读码器的出货检品

-

- 输入的数据

-

- 员工代码(谁)

- 入库or出库

- 发货目的地(去向)

- 商品代码(运输对象)

- 数量(多少)

计算机会对检品数据实施发货记录管理 - 能够获得的数据

-

- 商品数量的检查

- 收货方的核对

- 包装不足品的确认

- 数据的主要用途

-

- 在库管理

- 发货标签的打印

- 入库检品