焊接的表面测量和检测

焊接表面的检测除了目视检测外,还有“磁粉检测(MT)”、“渗透检测(PT)”、用视觉系统或激光位移传感器进行检测等方法。

下面介绍焊接的表面测量和检测。

接触式表面检测

- 磁粉检测(MT)

- 适合检测钢铁等强磁性材料表面附近是否有伤痕的检测方法。将焊接部磁化后,如果表面及浅表部分(距离表面约2至3 mm)有伤痕,磁性会出现不连续部分。磁束将从该部分泄漏出来,在与不连续部的边界处产生磁极。如果在这样的状态下在焊接部表面散布磁粉,磁粉会变成微小磁铁,附着到伤痕部分的磁极上。附着的磁粉会形成实际伤痕的数倍到数十倍大小的形状,这样就可以对伤痕进行目视观察。

- 渗透检测(PT)

- 这种检测方法几乎适用于绝大部分材料的表面检测。将具有鲜艳颜色和光泽的、渗透性良好的液体渗透焊接部表面的伤痕,吸出到表面而扩大伤痕,然后进行目视观察。

传统的非接触式表面检测

传统的检测方式是由熟练的焊接操作者进行目视检测。但是,这种方式存在很多问题,如工作量大、难以确保技能出众且有经验的人才,还可能出现缺陷漏检等人为失误。

利用视觉系统进行的检测可在线进行,因此检测效率更高。但是,这种方法也存在问题,可能会受到传感器周围的光或焊接部的颜色不均等影响,发生误检测。

利用激光位移传感器进行的非接触式表面检测

向焊接表面照射激光,利用反射形成的反馈,检测焊道形状。

一般情况下,激光位移传感器需要一个理想的反射光量,以实现稳定的形状检测。但是,传统的普通激光位移传感器在根据工件调光时,会针对从工件整个面获取的接收光强度进行调光,因此如果对曲面或不同颜色的面进行测量,会导致反射光量差,造成误检测。

超高速轮廓测量仪“LJ-X8000系列”采用“光切断法”,由传感器探头照射线激光,根据其反射光测量截面形状,因此可检测焊道的形状。利用动态范围为传统产品2400倍的受光元件,即使检测目标的焊接部为曲面、光泽面或存在颜色不均,也可正确地获取形状。

此外,传感器探头体积小,而且可进行高速采样,非常适合在线测量。*

与本公司LJ-G5000产品的比较

“光切断法”的检测机理

利用“柱面物镜”,使线形激光在目标物的表面形成漫反射。其反射光通过高灵敏度、大动态范围的“HSE3-CMOS”成像,对位置和形状的变化进行检测,以测量位移、形状。

- 半导体激光

- 柱面物镜

- 2D Ernostar物镜

- HSE3-CMOS

- GP64-Processor

凭借大动态范围实现稳定检测

使用传统的位移传感器时,如果反射光有差异,需要更改激光功率和曝光时间。而“LJ-X8000系列”具备较大的动态范围,不会受测量面的倾斜或光泽导致的反射光量差影响,可正确地识别形状。*

与本公司LJ-G5000产品的比较

利用LJ-X进行形状检测

不受明暗差影响的形状数据

不受高温工件影响的“蓝色激光”

普通的红色激光位移传感器中,在接收器前面装有只让波长在650 nm左右的光通过的带通滤波器。但是,当目标物是红热钢板等时,由于其辐射光大部分为红色到红外的波长成分,因此会受到环境光的严重影响。

而“LJ-X8000系列”采用蓝色激光,配备有只让波长为405 nm左右的光通过的带通滤波器。这样,即使是刚焊接的高温工件也可测量,不会受到红色到红外波长成分的影响。

- 蓝色激光的反射光

- 来自高温工件的辐射光

(含有大量红色到红外的波长成分) - 只让波长为405 nm左右的光通过的带通滤波器

(不会受到红色到红外波长成分的影响)

因此,“LJ-X8000系列”不会受到焊接时的火花等光学干扰和刚焊接后红热钢板的辐射光影响,可实现稳定的形状检测。

这样,例如在拼焊(TB)的焊接工序中,可以在追踪焊炬的同时,对刚焊接的焊道形状进行高速检测。

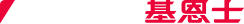

- 拼焊焊接时焊道形状检测的比较

- A. 用相机进行检测

- 工件有颜色不均和光泽等,表面状态不稳定,难以测量。

- B. 激光位移传感器(LJ-X8000系列)+ 图像处理

- 不受工件表面状态的影响,可稳定地测量焊道形状。

为此,“LJ-X8000系列”能够以非接触的方式,真实地测量焊道形状。利用这个结果

- 使用“LJ-X8000系列”进行的2D、3D形状检测示例