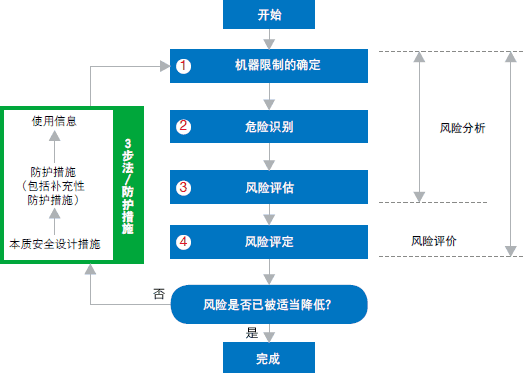

“风险评估”是指“保障作业人员等的安全、尽可能减少危害的安全确认方法”。即使没有发生危险,也存在潜在的危险和危害。若将危险置之不顾,极有可能发生劳动灾害。技术进步使人们得以使用多种多样的机器设备和化学物质,其危险性和危害性也随之变得多样。另外,若想进一步减少劳动灾害,重要的不是事后追责,而是事先实行安全卫生对策。ISO的基本安全标准已规定了风险评估的实施办法,以下的流程图就是ISO12100规定的风险评估步骤。风险评估一般会按以下步骤确认安全。

风险评估始于让全体从业人员了解职场的风险、应对风险的对策及实际情况。然后用合理的方法决定应解决的风险的优先顺序。另外,还要对已找到对策的风险进行评估,看是否已降低为可容许的风险,若风险没有降低到可容许的范围,则需研究该采取怎样的保护措施。风险评估需要定期进行上述活动,直到风险降低到可容许范围。

首先要考虑到作业失误等误操作的情况。限定对象机器的规格。明确机器的使用目的和使用条件等使用上的限制*1,考虑空间上(安装环境)的限制*2、时间上的限制*3等,决定由“什么人”在“什么地方”使用“什么机器”到“什么时候”等。

例如,筛选出在工厂内作业或操作机器会导致的“危险”或“意外”,找出危险因素。使用针对作业人员的“询问卡”或职场的“危险体验笔记”等问卷调查可有效完成上述工作。

“危险源辨识”是指找出危险的原因。辨识(Identification)机器可能造成的各种危险(恒久存在的危险源、及无法预见的危险源)。例如,机器具有下列可预见的危险源。

另外,除上述危险源外,还有电危险源、热危险源、噪音危险源、震动危险源、放射危险源、材料物质带来的危险源、忽视人体工学造成的危险源等。

包括危险源在内的危险和危害与人接触就会导致危险发生。例如对小零件进行开孔加工时,危险源就是加工的机器,人就是作业人员。这有可能会发生弄断手指等的意外。

估算风险的大小和频率。估算并非平均分和主观意见,必须是能获得成员认同的内容。另外,结果应用分数等数值表示,并以方便大家共享的形势公布。估算的基准有“受伤或疾病的严重程度”、“发生危险的频率”、“靠近危险源的频率”,需要根据这些项目的结果计算出对策的优先顺序。

例1:严重程度“(2)重大”、可能性大小“(2)比较高”的估算示例

风险的评估是在风险评估的最终阶段评估风险是否已降低到可容许的范围。若风险没有降低到可容许的范围,则需研究该采取怎样的保护措施。

具体的手段就是以通过风险估算计算出的“受伤或疾病的严重程度”、“发生危险的频率”、“靠近危险源的频率”等的数值为基础,计算出评估分数(风险点数),决定风险等级。在决定风险等级时,建议制作出风险评估表等,进行对照。