汽车、航空相关行业

烧结部件在数码显微系统下的观察、测量

烧结部件是指将粉末状金属或陶瓷粉用模具成型,并以低于熔点的温度烧固而成的部件。因为不必熔化金属,所以具有节能、材料损耗小、无需二次加工的优点。下面我们将为您介绍烧结加工的概要以及通过数码显微系统来观察、测量烧结部件的案例。

烧结加工的优缺点

烧结加工不必熔化材料,因此被用于制造各类部件。

- 烧结加工的优点

-

- 可制成粉末的大多数材料均可使用

- 二次加工必要性低

- 材料损耗小

- 可成型为复杂形状

- 可自由调配材料

- 含有气孔,可实现轻量化

- 高熔点材料也可加工

- 烧结加工的缺点

-

- 需加工成粉末,因此材料费高昂

- 烧结时会发生收缩

- 与铸造和冲压相比,强度等机械性质较差

烧结加工的原理

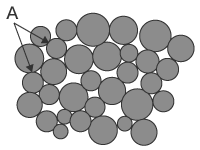

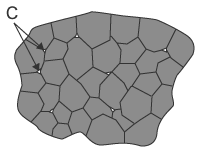

在固体粉末表面,原子、分子和离子没有结合,因此处于不稳定状态。加热固体粉末后,会形成接合部,该接合部被称为烧结颈。原子、分子和离子从粉末粒子表面移动扩散至烧结颈,使得烧结颈变大,表面积减少。随着烧结进入初期、中期、末期,烧结颈逐渐变大,密度增加,最终烧结品完成。

- A:烧结颈

- B:开气孔

- C:闭气孔

与外部空气连接的气孔称为开气孔,物体内部孤立的气孔称为闭气孔。

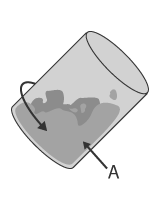

烧结加工的流程

- 决定原料粉调配,用混合机混合均匀。

- 将混合好的原料粉放入模具,用冲压机成型。

- 在烧结炉中加热成型品数小时。

由于是以低于熔点的温度进行烧固,原料粉不会熔化。通过长时间加热,原料粉牢固地结合在一起,烧结品完成。

烧结炉充满气体,可防止烧结品发生氧化。

必要时需要对烧结品实施磨削和研磨以提升精度,或者进行热处理以提升硬度。

- A:混合机

- B:冲压机

- C:烧结炉

通过数码显微系统来观察、测量烧结部件的案例

为您介绍使用基恩士的4K数码显微系统“VHX 系列”来观察、测量烧结部件的应用案例。

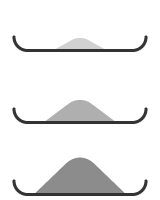

晶界密度小(强度低)

晶界密度大(强度高)

左:有附件 右:无附件

使用可调照明附件,可清楚地观察到气孔。

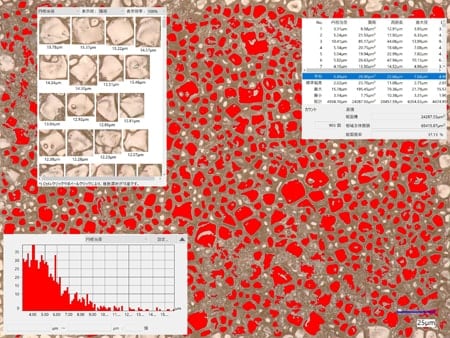

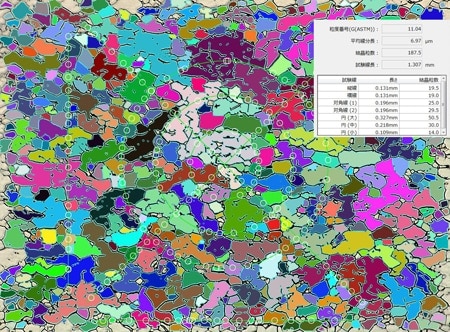

过去通过SEM对结晶粒度进行目视计数,而如今可使用自动面积测量功能实现自动计数。

测量前

自动面积测量图像

测量前

自动面积测量(结晶粒度分析)图像

使用自动面积测量功能实施粒度分析,提升了分析的准确性,大幅减少了工时*。

搭载结晶粒度自动测量功能之前